一、引言

一、引言

液压系统作为现代工业中不可或缺的一部分,广泛应用于各种机械设备和自动化生产线中。其通过液体的压力能来传递动力和控制信号,具有功率密度高、响应速度快、易于实现复杂控制等优点。然而,液压系统的制定却是一个复杂而精细的过程,需要综合考虑多种因素,以确保系统的稳定性和可靠性。本文将围绕液压系统制定的原理、设计、优化与应用进行全面解析,为工程师和相关专业人士提供有价值的参考。

二、液压系统制定原理

液压系统的制定原理主要基于流体力学的基本原理,包括帕斯卡原理、流量连续性原理、能量守恒原理等。这些原理为液压系统的设计提供了理论基础,指导我们如何选择合适的元件、确定系统的压力等级和流量范围等。

- 帕斯卡原理:即密闭液体上的压强,能够大小不变地向各个方向传递。这是液压系统传递动力的基础。

- 流量连续性原理:在液压系统中,流入每个元件的流量必须等于流出该元件的流量。这一原理确保了液压系统的稳定运行。

- 能量守恒原理:在液压系统中,输入的能量(如电能、机械能)将转化为液体的压力能和动能。这一原理有助于我们分析系统的能量损失和效率。

三、液压系统设计步骤

液压系统的设计是一个复杂而系统的过程,需要遵循一定的步骤和原则。以下是液压系统设计的一般步骤:

- 明确系统需求:包括系统的功能、工作压力、流量范围、工作环境等。这些需求将直接影响系统的设计和元件的选型。

- 确定系统方案:根据系统需求,选择合适的液压元件(如泵、阀、马达等)和回路方案(如开式回路、闭式回路等)。同时,考虑系统的安全性和可靠性。

- 进行元件选型:根据系统方案和元件的性能参数,选择合适的元件型号和规格。这一步骤需要综合考虑元件的承载能力、使用寿命、价格等因素。

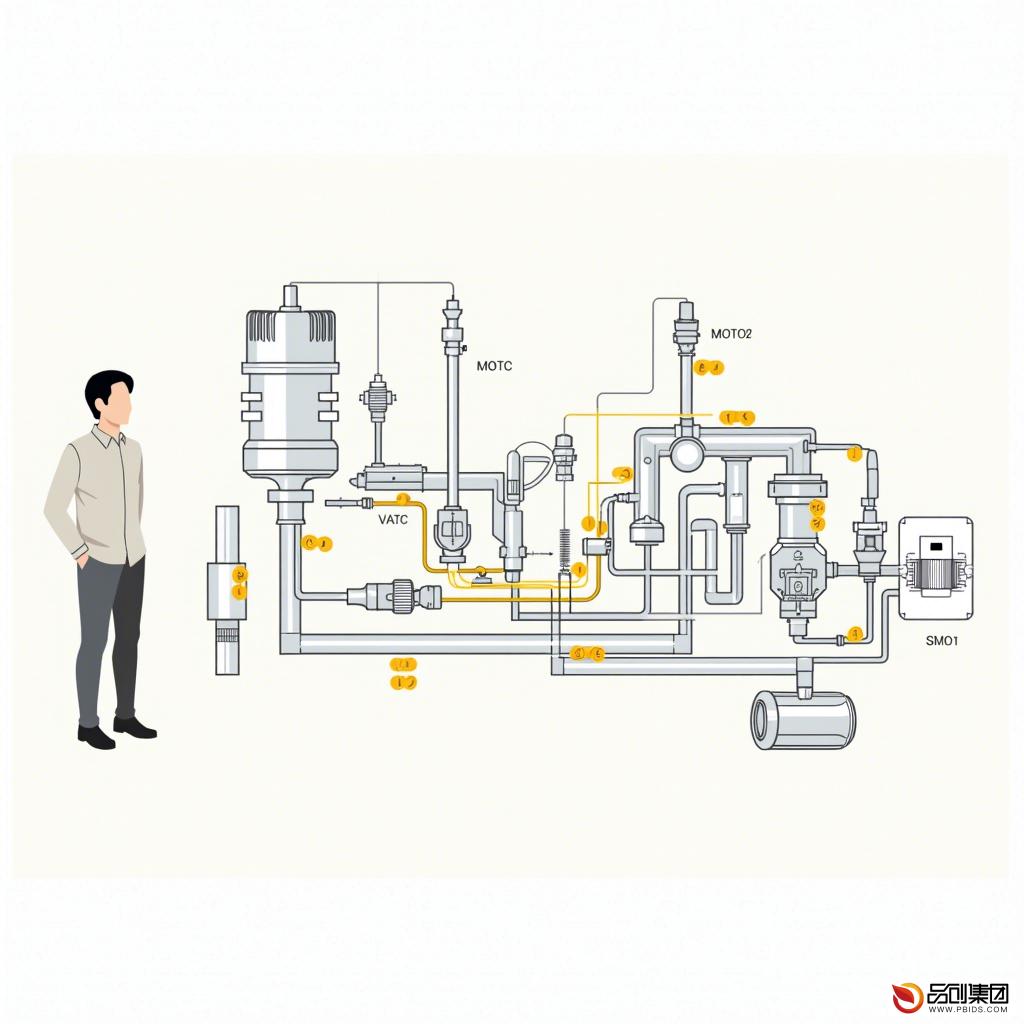

- 绘制系统原理图:根据元件的选型结果,绘制液压系统的原理图。原理图应清晰地表示出各元件之间的连接关系和回路方案。

- 进行系统仿真与优化:利用仿真软件对系统进行仿真分析,验证系统的性能和稳定性。同时,根据仿真结果对系统进行优化调整,以提高系统的效率和可靠性。

四、液压系统性能优化方法

液压系统的性能优化是提高系统效率和可靠性的重要手段。以下是一些常用的液压系统性能优化方法:

- 提高系统压力等级:在条件允许的情况下,提高系统的压力等级可以减小元件的尺寸和重量,从而提高系统的功率密度和响应速度。但需要注意的是,过高的压力等级会增加系统的能耗和磨损。

- 优化回路方案:通过优化回路方案,可以减少系统的能耗和泄漏量,提高系统的效率和稳定性。例如,采用闭式回路可以减少系统的泄漏量;采用变量泵和变量马达可以根据负载的变化调整系统的流量和压力,从而提高系统的效率。

- 选用高效元件:选用高效元件可以降低系统的能耗和噪声,提高系统的可靠性和使用寿命。例如,选用高效节能的液压泵和马达可以降低系统的能耗;选用低噪声的阀和管路可以降低系统的噪声水平。

- 加强维护保养:定期对液压系统进行维护保养可以及时发现并排除故障隐患,延长系统的使用寿命。维护保养的内容包括清洗油箱、更换液压油、检查并更换磨损严重的元件等。

五、液压系统实际应用案例

液压系统广泛应用于各种机械设备和自动化生产线中。以下是一些典型的液压系统应用案例:

- 数控机床液压系统:数控机床液压系统主要用于实现工件的夹紧、松开、移动和定位等功能。通过采用先进的液压元件和回路方案,可以提高数控机床的加工精度和效率。

- 工程机械液压系统:工程机械液压系统主要用于实现挖掘、装载、运输等功能。这些系统通常具有较大的工作压力和流量范围,需要选用承载能力强的元件和回路方案。

- 冶金设备液压系统:冶金设备液压系统主要用于实现冶炼、轧制等功能。这些系统通常需要在高温、高压等恶劣环境下工作,需要选用耐高温、耐腐蚀的元件和回路方案。

- 船舶液压系统:船舶液压系统主要用于实现船舶的转向、锚泊、起吊等功能。这些系统需要具有较高的可靠性和安全性,以确保船舶的正常运行和人员的安全。

六、结论

液压系统的制定是一个复杂而精细的过程,需要综合考虑多种因素。通过遵循一定的设计步骤和原则,选用合适的元件和回路方案,并进行性能优化和维护保养,可以确保液压系统的稳定性和可靠性。同时,随着科技的不断发展,液压系统也在不断创新和完善,为现代工业的发展提供了有力的支持。